軟硬結合板中的剛性板部分并非必須最少 4 層,其層數設計取決于具體的電路功能需求、信號復雜度、空間限制等因素。以下是詳細說明:

一、剛性板層數的靈活設計

軟硬結合板的剛性層和柔性層需協同實現電氣連接,剛性層的層數可根據實際需求調整,常見層數包括 2 層、4 層、6 層及以上,具體分析如下:

1. 雙面硬板的可行性

適用場景:當電路功能簡單、信號密度低、無需復雜電源 / 地層隔離時,剛性板可設計為2 層(單面板或雙面板)。

例如:簡單的傳感器模塊、低端消費電子的局部連接部件,僅需少量信號線和電源線路。

設計要點:

雙面板可通過通孔實現上下層互聯,滿足基本導通需求。

需注意柔性層與剛性層的連接點布局,避免因層數過少導致布線擁擠。

2. 4 層及以上剛性板的應用場景

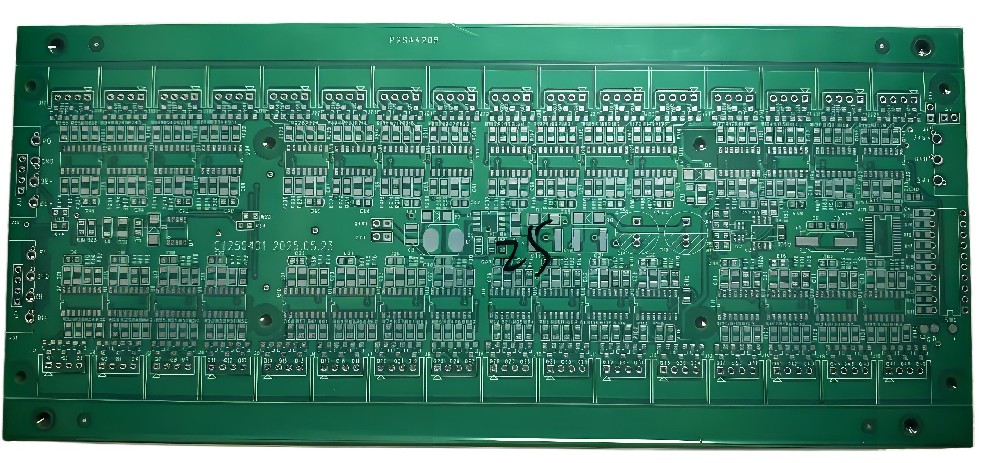

適用場景:當電路復雜(如包含高速信號、多電源層、射頻模塊等)時,需增加剛性板層數以提升性能:

4 層:通常包含信號層 + 地層 + 電源層 + 信號層,可實現電源與信號的初步隔離,減少干擾。

6 層及以上:適用于高密度集成場景(如通信設備、航空航天模塊),可細分更多功能層(如多個電源層、屏蔽層),優化信號完整性。

優勢:多層剛性板可通過層間疊構(如對稱結構)平衡應力,降低軟硬結合處的開裂風險。

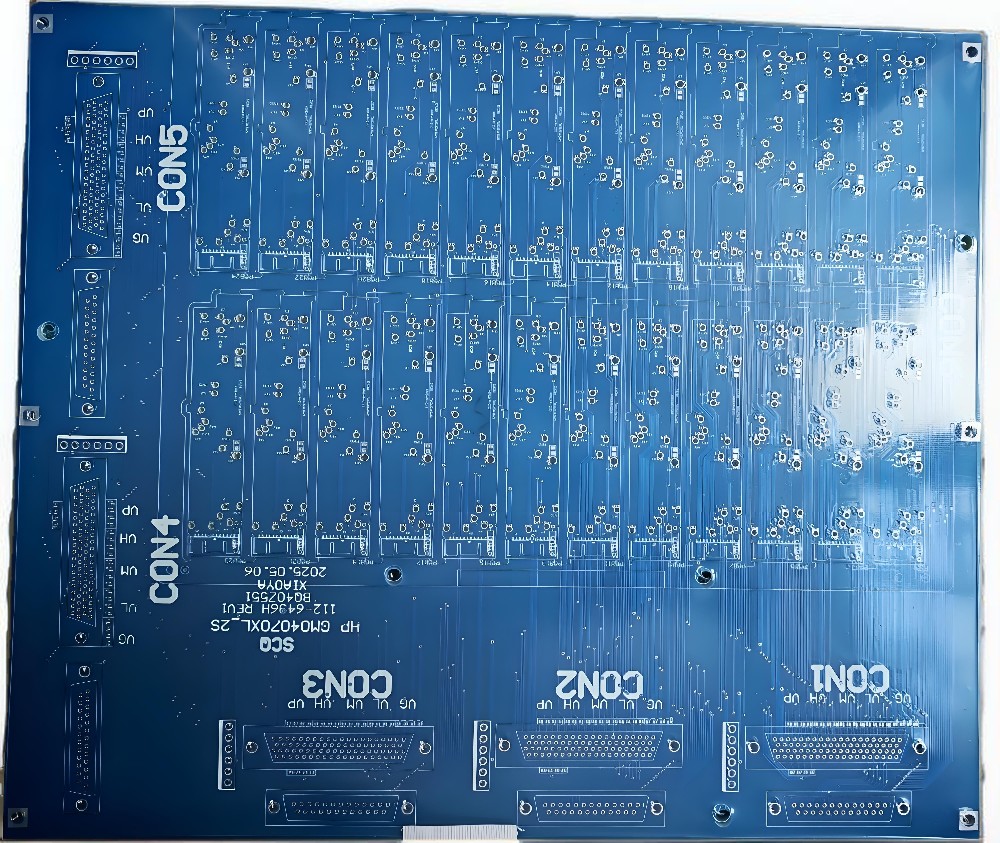

二、剛性板層數與柔性層的協同設計

軟硬結合板的整體性能不僅取決于剛性層,還需考慮與柔性層的匹配:

層數組合示例:

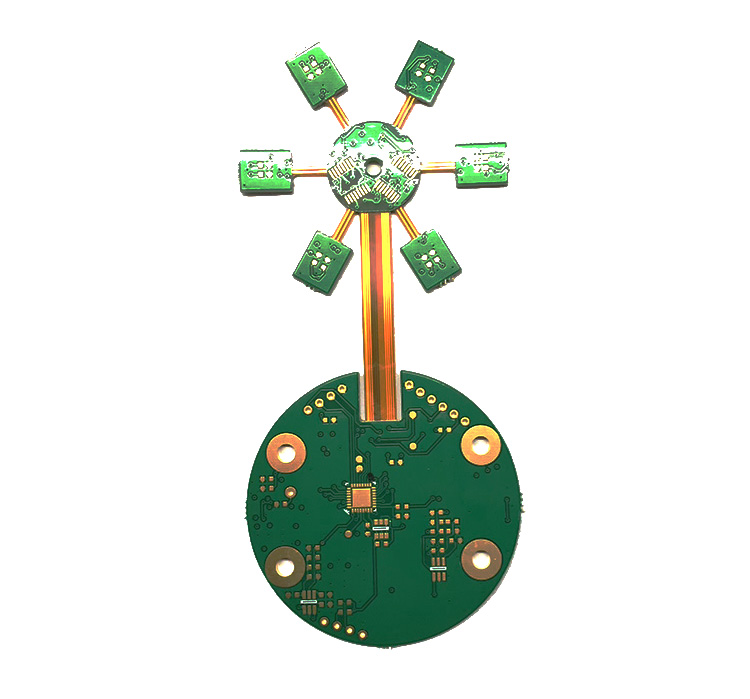

2 層剛性板 + 2 層柔性層:適用于簡單彎曲場景(如可穿戴設備的局部彎折連接)。

4 層剛性板 + 3 層柔性層:用于中等復雜度場景(如折疊屏手機的鉸鏈連接,需兼顧信號傳輸與耐彎折性)。

關鍵限制因素:

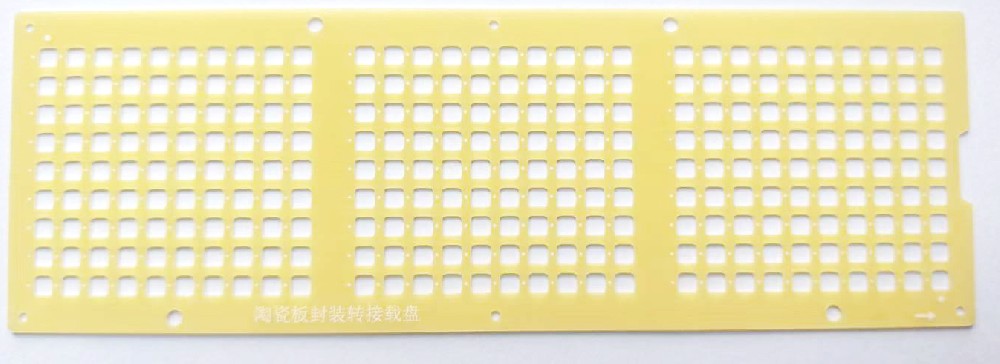

厚度匹配:剛性層過薄(如單面板)可能導致機械強度不足,需通過補強板或增加柔性層厚度補償。

壓合工藝:層數越少,壓合時的對位精度要求相對較低,但需避免因層數不足導致線路跨層連接困難(如跨越多層柔性層時,需更多過孔貫通)。

三、行業實踐與標準

消費電子領域:低端產品(如普通耳機線控板)可能采用2 層剛性板 + 1 層柔性層的極簡結構。

工業與汽車電子:中高端產品(如車載雷達模塊)通常采用4-6 層剛性板 + 多層柔性層,以滿足抗干擾、耐振動等要求。

標準依據:無強制標準規定剛性板最少層數,設計需遵循 IPC-2223(撓性印制板設計標準) 及廠商工藝能力(如最小線寬、鉆孔精度等)。

四、總結

軟硬結合板的剛性板最少可以是 2 層(單 / 雙面板),具體取決于:

電路功能復雜度;

信號完整性要求(如是否需分層隔離);

機械強度需求(可通過補強板彌補層數不足);

生產成本與工藝可行性(層數越少,成本越低,但需確保工廠具備相應加工能力)。

例外情況:若設計中要求剛性板必須包含獨立的電源層和地層(如高速數字電路),則剛性板至少需 4 層。但此類要求屬于功能性需求,而非強制性層數限制。