電路板為什么要選擇大于1.6MM的板厚呢?今天深圳優路通就帶著大家分析一下原因及電路板用2.0MM的板厚原因

2.0mm 板厚的電路板在機械性能、電氣設計和應用場景適配性上具有顯著優勢,尤其適合對可靠性、穩定性要求高的場景。以下是其核心優勢及具體說明:

一、機械強度高,抗形變能力強

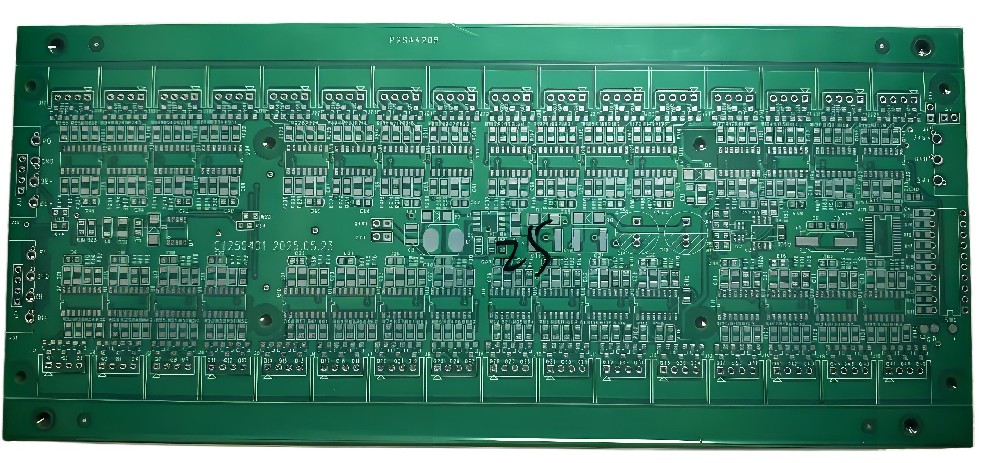

適合大尺寸電路板:當電路板尺寸較大(如服務器主板、工業控制板)時,2.0mm 厚度可減少因自身重量或外力導致的彎曲變形,避免焊盤開裂、線路斷裂等問題。

案例:ATX 服務器主板尺寸達 305mm×244mm,2.0mm 板厚能支撐大面積覆銅和多顆芯片,防止運輸或安裝時的物理損壞。

耐振動與沖擊:在汽車引擎艙、工業設備等高振動環境中,厚板可降低元件焊點因晃動脫落的風險。例如,汽車 ECU 主板采用 2.0mm 板厚,通過 ISO 16750-3 振動測試的可靠性更高。

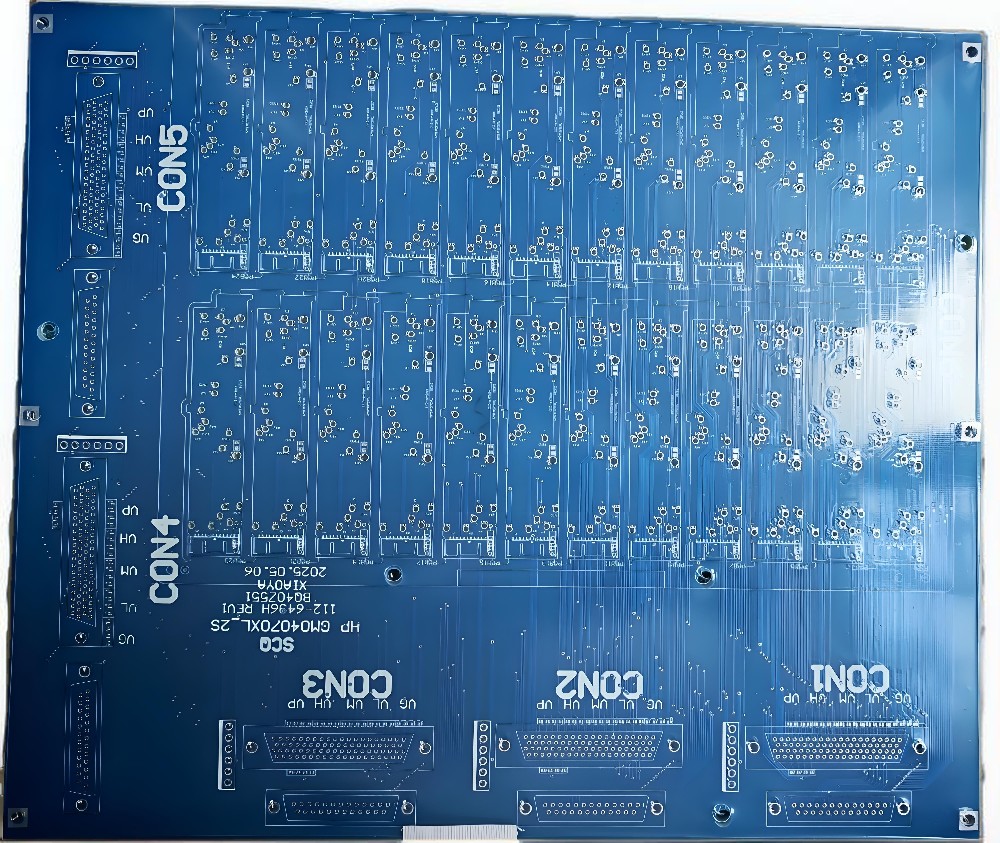

頻繁插拔場景更可靠:需頻繁插拔的接口板(如 PCIe 擴展卡、背板),厚板能減少插槽與 PCB 連接處的磨損,延長使用壽命。

二、散熱性能更優,適合大功率場景

支持厚銅箔與散熱設計:2.0mm 板厚可容納2oz 以上厚銅箔(甚至 3-4oz),增大電流承載能力,同時厚基板的玻纖材料(如 FR-4)熱傳導路徑更穩定,適合電源模塊、逆變器等大功率電路。

對比:1.6mm 板若使用 3oz 銅箔,可能因基板過薄導致散熱時局部溫度過高,而 2.0mm 板可通過增加介質層厚度均衡熱量。

嵌入散熱結構更靈活:可內置金屬散熱片、熱管或石墨層,例如新能源汽車 OBC(車載充電機)主板,通過 2.0mm 板厚嵌入鋁基板,將 IGBT 器件的熱量快速導出。

多層板散熱路徑更優:對于 10 層以上的多層板,2.0mm 厚度可設置獨立的電源層、地層和散熱層,避免功率層與信號層因間距過近導致串擾,同時提升散熱效率。

三、電氣性能穩定,適合復雜設計

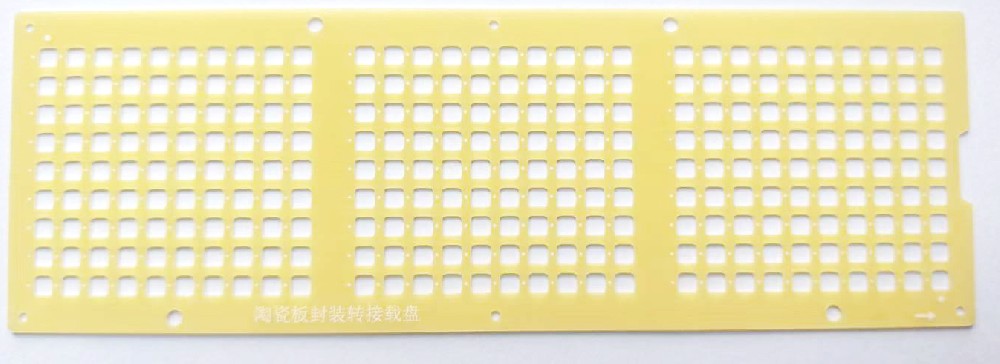

支持高密度多層板

2.0mm 板厚可實現10 層以上 HDI(高密度互連)板,通過埋盲孔技術縮短信號傳輸距離,減少損耗。例如,5G 基站射頻模塊的 16 層 PCB 采用 2.0mm 厚度,滿足毫米波信號的阻抗控制(如 50Ω±5%)要求。

阻抗控制精度更高

厚基板的介質層更厚,便于設計差分信號對(如 USB4、PCIe 5.0)和高速單端信號(如 10Gbps 以上),通過精確控制銅箔與介質層厚度比例,降低信號反射和失真。

抗干擾能力更強

多層板中可設置更多屏蔽層(如獨立接地層),2.0mm 厚度提供足夠空間隔離敏感信號(如射頻、模擬信號)與噪聲源(如電源開關電路)。

四、兼容性與可靠性優勢

適配重型元件與連接器

大型電解電容、變壓器等元件重量較大,2.0mm 板厚的安裝孔(如金屬化通孔)抗拉力更強,避免元件脫落。

工業級連接器(如 DIN 41612、M12)通常要求 PCB 厚度≥2.0mm,確保鎖緊時的結構匹配。

符合行業標準與認證

汽車電子(IATF 16949)、醫療設備(IEC 60601)、航空航天(NASA 標準)等領域,常將 2.0mm 作為默認板厚,因其通過長期可靠性測試(如高溫高濕、鹽霧腐蝕)的概率更高。

工藝成熟度高

2.0mm 是工業級 PCB 的主流厚度之一,廠商加工經驗豐富,層壓精度(如厚度公差 ±10%)和鉆孔垂直度(≤5% 偏差)更易控制,減少批量生產中的不良率。

五、適用場景總結

應用領域 核心需求 2.0mm 板厚優勢體現

工業控制 抗振動、長壽命 支撐大型 FPGA 芯片,防止振動導致焊點斷裂

汽車電子 耐高溫、抗沖擊 引擎控制模塊中嵌入散熱片,適應 - 40℃~125℃環境

通信設備 高速信號、多層板 12 層以上背板實現 112Gbps 信號傳輸

電源與功率電子 大電流、散熱 3oz 銅箔 + 厚基板降低導通損耗和溫升

醫療儀器 穩定性、抗干擾 多層屏蔽層隔離心電信號與電源噪聲

對比 1.6mm 板厚的核心差異

維度 2.0mm 板厚 1.6mm 板厚

機械強度 ★★★★☆(適合重型場景) ★★★☆☆(適合輕薄場景)

散熱能力 ★★★★☆(厚銅箔 / 散熱結構) ★★★☆☆(依賴表面貼裝散熱)

多層板層數 10 層以上(最高 30 層 +) 4-8 層(最高 16 層)

成本 較高(材料 + 加工費增加 20-30%) 較低(消費級主流選擇)

總結:2.0mm 板厚是工業級、高可靠性場景的 “均衡解”,尤其在需要兼顧機械強度、散熱和復雜電氣設計時優勢突出。若項目對成本敏感或追求極致輕薄,可考慮 1.6mm 板厚,但需通過玻纖布升級(如高 Tg 材料)或局部補強(如加金屬支架)彌補強度不足。